Injeção plástica: como as peças de plástico são fabricadas?

O plástico está presente em praticamente todos os aspectos de nossas vidas, desde embalagens e utensílios domésticos até componentes industriais e automotivos. Mas você já se perguntou como essas peças são fabricadas com tanta precisão e em larga escala? A resposta está no processo de injeção plástica, uma tecnologia versátil e eficiente que transformou a produção de peças de plástico. Neste artigo, vamos explorar como funciona esse método, suas etapas e a tecnologia por trás dele.

O Que é Injeção Plástica?

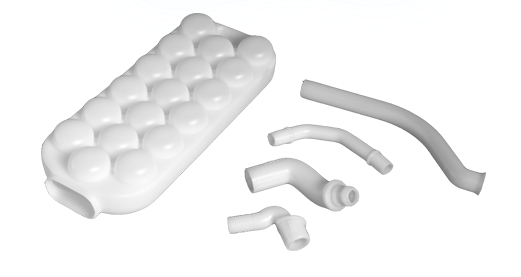

A injeção plástica é um processo industrial que consiste em moldar materiais termoplásticos ou termofixos através da injeção do material fundido em um molde. É uma técnica amplamente utilizada para fabricar peças com formas complexas e em grande quantidade, oferecendo precisão, repetibilidade e custo-benefício.

Esse processo é ideal para atender às demandas de setores como o automotivo, eletrônico, médico e de bens de consumo. Desde pequenas peças, como botões e tampas, até componentes mais complexos, como painéis de automóveis, a injeção plástica é uma solução essencial para a fabricação de produtos de plástico.

Como Funciona o Processo de Injeção Plástica?

O processo de injeção plástica segue uma sequência bem definida, que garante a transformação do material bruto em peças acabadas com alta qualidade. Abaixo estão as etapas principais:

1. Alimentação do Material

O material plástico em formato de grânulos é alimentado na máquina de injeção por meio de um funil. Esses grânulos podem ser de termoplásticos (que se tornam moldáveis quando aquecidos) ou termofixos (que endurecem permanentemente após o aquecimento).

2. Aquecimento

O material é aquecido em um cilindro até atingir o estado líquido. Essa etapa é crucial para garantir que o plástico esteja na consistência ideal para o molde.

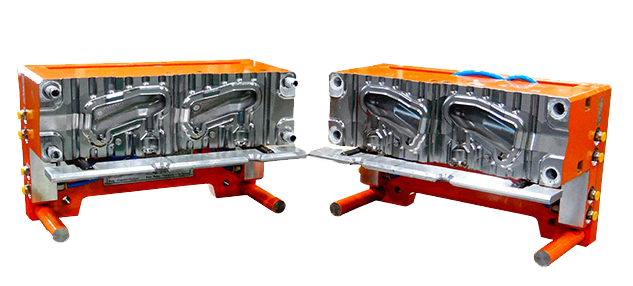

3. Injeção no Molde

O material derretido é injetado sob alta pressão em um molde, que possui a forma exata da peça desejada. Essa pressão garante que o plástico preencha todos os detalhes da cavidade do molde.

4. Resfriamento

Após a injeção, o plástico começa a resfriar dentro do molde, solidificando-se e assumindo a forma desejada. Esse resfriamento é controlado para evitar deformações ou defeitos.

5. Abertura do Molde e Extração

Quando o material está completamente resfriado, o molde é aberto e a peça é retirada, geralmente com a ajuda de pinos ejetores.

6. Acabamento

Dependendo do produto, pode ser necessário realizar acabamentos, como remoção de rebarbas, polimento ou pintura, para garantir a aparência e funcionalidade perfeitas.

Por Que a Injeção Plástica é Tão Popular?

A injeção plástica é um dos processos de fabricação mais utilizados no mundo devido às suas inúmeras vantagens. Confira os principais motivos de sua popularidade:

1. Produção em Larga Escala

O processo permite a fabricação de grandes quantidades de peças em um curto período, tornando-o altamente eficiente para demandas industriais.

2. Alta Precisão

Com o uso de moldes bem projetados, a injeção plástica garante que todas as peças sejam idênticas, com tolerâncias mínimas de erro.

3. Custo-Benefício

Embora o investimento inicial nos moldes seja alto, o custo por peça diminui significativamente em produções em larga escala, tornando o processo muito econômico.

4. Versatilidade

A injeção plástica permite criar peças de diferentes tamanhos, formas e complexidades, atendendo a uma ampla gama de indústrias.

5. Sustentabilidade

Com a possibilidade de reutilização de resíduos e o uso de materiais recicláveis, o processo de injeção plástica pode ser mais sustentável do que outros métodos de fabricação.

Aplicações da Injeção Plástica

A injeção plástica é usada em praticamente todos os setores industriais. Veja algumas das principais aplicações:

1. Automotivo

Fabricar peças como painéis, para-choques e componentes internos que exigem resistência e precisão.

2. Eletrônicos

Produção de carcaças, botões e conectores para dispositivos eletrônicos.

3. Médico e Farmacêutico

Desenvolvimento de seringas, frascos e outros equipamentos que precisam de alta precisão e esterilidade.

4. Bens de Consumo

De utensílios domésticos a brinquedos, a injeção plástica atende a uma variedade de produtos do cotidiano.

5. Construção Civil

Produção de conexões, tubos e peças estruturais de plástico.

Como Escolher os Materiais para a Injeção Plástica?

A escolha do material é um dos fatores mais importantes no processo de injeção plástica. O material deve ser compatível com as características do produto final, como resistência, flexibilidade e durabilidade. Alguns dos plásticos mais comuns incluem:

- Polietileno (PE): Usado em embalagens e recipientes.

- Polipropileno (PP): Ideal para produtos duráveis, como tampas e brinquedos.

- ABS: Material resistente, utilizado em carcaças de eletrodomésticos.

- Nylon (PA): Amplamente usado em peças industriais devido à sua resistência.

Cuidados no Processo de Injeção Plástica

Embora o processo seja altamente eficiente, é essencial tomar alguns cuidados para garantir a qualidade do produto final:

- Manutenção do Molde: Moldes bem cuidados evitam problemas como rebarbas ou falhas na peça.

- Controle de Temperatura: Ajustar a temperatura corretamente é essencial para evitar defeitos no material.

- Inspeção de Qualidade: Realizar testes em peças produzidas ajuda a identificar problemas antes de grandes produções.

O Futuro da Injeção Plástica

Com o avanço da tecnologia, a injeção plástica continua evoluindo. Máquinas mais eficientes, moldes produzidos por impressão 3D e o uso de materiais biodegradáveis estão transformando o setor. Além disso, o uso de inteligência artificial e automação está tornando o processo ainda mais rápido e preciso.

Conclusão

A injeção plástica é uma tecnologia indispensável na fabricação de peças de plástico, oferecendo eficiência, versatilidade e qualidade. Seu papel na indústria moderna vai além de simplesmente moldar materiais; ela é essencial para atender às demandas crescentes de diversos setores.

Ao entender como funciona esse processo e suas vantagens, fica claro por que a injeção plástica é a escolha certa para quem busca produção em larga escala com alto nível de detalhamento e custo-benefício.